同一原料を使用していますので物性値はほぼ同じです。

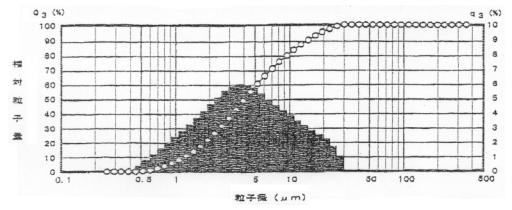

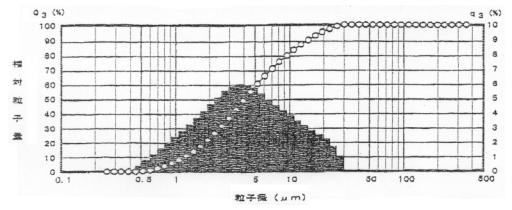

マグラックスSTの粒度分布

技術資料

1.マグラックスの銘柄

2.マグラックスの性状、特性

2-1.組成

2-2.脱水性

2-3.粒子形態・樹脂への分散形態

3.樹脂混練物の特性

3-1.ポリプロピレン

3-2.ポリエチレン

3-3.エチレンエチルアクリレート

3-4.エチレン酢酸ビニル

3-5.エチレンプロピレンラバー

1.マグラックスの銘柄

マグラックスは天然鉱石より製造した純度の高い水酸化マグネシウム粉であり、ステアリン酸での表面処理品が汎用品です。

| 銘柄 | 表面処理 |

| マグラックスST | ステアリン酸 添加量 1% 2% 3% |

2.マグラックスの性状、特性

2-1.特性

マグラックスの品質特性

| 化学組成(%) | MgO | CaO | Fe2O3 | 酸不溶分 | 付着水分 |

| 65.4 | 0.69 | 0.35 | 1.37 | 0.26 | |

| 白色度(WB) | 84.7 | ||||

| 平均粒子径(下図) | 4.04 ミクロン | ||||

| BET 比表面積 | 6.3 m2/g | ||||

| 篩試験 | +45 ミクロン 0.05%以下 | ||||

| 真比重 | 2.4 | ||||

| 嵩比重 | 0.3(製造直後) | ||||

表中の値は、マグラックスSTのサンプル分析値です。他の銘柄においても、

同一原料を使用していますので物性値はほぼ同じです。

マグラックスSTの粒度分布

2-2.脱水性

マグラックスは、合成水酸化マグネシウム難燃剤と同等の脱水温度・脱水率・吸熱量を有します。

マグラックスSTと他社製合成水酸化マグネシウム難燃剤のTG/DTA

A:マグラックスST F:他社製合成品

2-3. 粒子形態・樹脂への分散形態

走査型電子顕微鏡写真(樹脂混練物は凍結化破壊した破面)

3-1 ポリプロピレン(PP)

ブロックタイプ 融点:163℃ 比重:0.9 MFR(230℃, 2.16kgf):0.7

配合:PP(100) 難燃剤(120) ステアリン酸カルシウム(1)

PP混練物の特性

PPへの難燃剤添加による酸素指数変化

PPへの難燃剤添加によるMFR変化

3-2 ポリエチレン(PE)

直鎖状低密度タイプ(LLDPE) 融点:122℃ 比重:0.924 MFR(190℃, 2.16kgf):0.85

配合:PE(100) 難燃剤(120) ステアリン酸カルシウム(1)

PE混練物の特性

PEへの難燃剤添加による酸素指数変化

PEへの難燃剤添加によるMFR変化

3-3 エチレンエチルアクリレート(EEA)

コモノマー比:15% 融点:100℃ MFR(190℃, 2.16kgf):0.75

配合:EEA(100) 難燃剤(120) ステアリン酸カルシウム(1)

EEA混練物の特性

EEAへの難燃剤添加による酸素指数変化

EEAへの難燃剤添加によるMFR変化

3-4 エチレン酢酸ビニル(EVA)

コモノマー比:15% 融点:88℃ MFR(190℃, 2.16kgf):2.0

配合:EEA(100) 難燃剤(120) ステアリン酸カルシウム(1)

EVA混練物の特性

EVAへの難燃剤添加による酸素指数変化

EVAへの難燃剤添加によるMFR変化

3-5 エチレンプロピレンラバー(EPR)

エチレン成分 61wt% プロピレン成分 33wt% ENB(エチリデンノルボルネン)成分 6wt%

配合: EPR(100) 難燃剤(120) ステアリン酸カルシウム(1) ステアリン酸(1) 硫黄(1.5) 酸化亜鉛(5) 加硫促進剤TMTM(1.5) 加硫促進剤MBT(0.5)

加硫条件: 160℃ 30分

EPR混練物の特性

EPRへの難燃剤添加による酸素指数変化

(参考資料)

(技術資料の補足説明)

マグラックス技術資料についての補足説明

この技術資料を作成した背景と関連情報をご説明申し上げます。

1.この技術資料は、各樹脂の最も標準的と思われる銘柄を選び、実際にロール混練機にて、樹脂・難燃剤・滑剤等と一定の配合割合で混練し、2mm厚の試験片に成形し測定したものです。

2.同一樹脂については、配合割合は維持し、主たる目的は、「海水マグ」との比較です。

3.マグラックスの各表面処理剤の添加割合は、重量比で、MKタイプは1%ですが、他は全て2%です。

4.マグラックスST(ステアリン酸表面処理品)については、ユーザーの希望により、1%、2%、3%の添加割合を提供しています。

現在、提供中のマグラックスはステアリン酸処理品のみです。

5.付着水分の問題

付着水分は、0.5%以下ですが、製造工程で、最後に乾燥工程を経る「海水マグ」よりは、高くなっています。一部のユーザーでは、混練機投入前に簡単な乾燥工程を通すことを実施しています。なお、包装はクラフト3重袋で1層ラミネート化工してありますが、CAタイプとNAタイプは、保管している場所の状況により水分が増大していくことにありますので、注意が必要です。

6.発色の問題。

一部の酸化防止剤により、若干色がつき安い傾向があります。

7.白華現象

水酸化マグネシウムは、空気中の炭酸ガスと水分と反応し、その一部が塩基性炭酸マグネシウムとなり、表面に白い斑点のようなものが発生することがあります。

この傾向は、「海水マグ」の方が強く出ます。

8.マグラックスの「海水マグ」との比較

樹脂に混練した結果は、簡単には以下のとおり。

①酸素指数に関しては、ほぼ同レベル又は一部の樹脂(EVA)においては、マグラックスが優れた値を示しています。

②強度についても、マグラックスは同等か優れています。

③MFR値については、マグラックスは、同等か劣っています。

この結果は、今までのユーザーでの評価においても、同様な回答が得られています。

②と③については、粒度と粒形が関連していると推測されます。

マグラックスの平均粒径は3から4ミクロンと海水品の1から2ミクロンと比較すると粗めになります。しかし、BET値(比表面積)は、海水ものは、4~7m2/g程度に対してマグラックスが、6~8m2/gと若干大きくなっています。このことは、マグラックスは、球径から離れた形になっている度合いが大きいことを意味しており、走査電子顕微鏡の写真からも確認できます。この粒径と粒形が、樹脂に強度を与えている一方で、流動性(MFR値)を悪くしている原因と思われます。

9.結果

この技術資料からも判ることですが、海水マグとの特性の違いはその粒度・粒径からもはっきりしています。従って、現状で海水マグを使用しているユーザーが、その配合割合で、マグラックスを使用しても、よい結果は得られません。海水マグからマグラックスへの転換に成功しているのは、総じてマグラックス専用の配合をサンプル試作により開発されたユーザーのみとなっております。

樹脂は、単一樹脂からできているとは限らず、用途によって様々な樹脂を組み合わせます。 また、レジン製造メーカーにおいても、様々な種類の樹脂を販売しており、統一的な配合割合を決めることはできません。また、各メーカーにとっては、この配合が重要な企業秘密となっているところが少なくありません。

従って、マグラックスの有効利用には、各ユーザー独自の配合研究が必要不可欠となっております。

以上

新鉱工業株式会社 技術開発部 小松

Tel.03-3371-2161,Fax.03-3371-2165

E-mail: komatsu-h@shinko-kogyo.co.jp